Исследователи из Токийского университета в Японии разработали новый метод производства бетона без цемента, передает Tengrinews.kz со ссылкой на New Atlas.

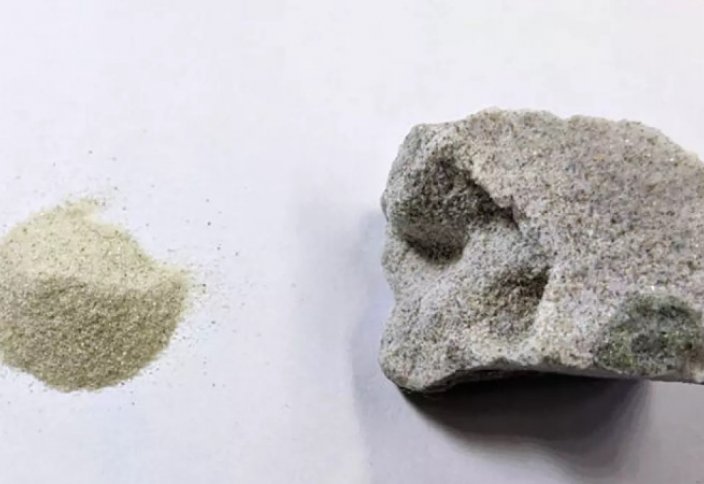

Специалисты проводили эксперименты с нагревом смеси кварцевого песка, этанола, гидроксида калия и диметоксипропана в медном сосуде. В результате получился крепкий материал.

Разработанный японцами материал при испытаниях на сжатие показал, что пока он по прочности не может конкурировать с классическим бетоном. Однако ученые уверены, что вскоре смогут решить эту проблему. Они отмечают, что новый способ позволяет получать строительный материал, который будет более стойким к высокой влажности, перепадам температуры, воздействию химикатов, и его можно будет использовать даже на Луне или Марсе.

Бетон - самый распространенный строительный материал в мире. Он состоит из заполнителя, обычно песка и гравия, и цемента, который действует как клей. Однако его изготовление наносит большой ущерб экологии.

По оценкам, на долю цемента приходится восемь процентов мировых выбросов углерода, что затрудняет снижение воздействия на климат строительной отрасли. Еще одна проблема, с которой сталкивается промышленность, - это ограниченная доступность подходящего песка для производства бетона, который должен иметь определенный гранулометрический состав для обеспечения правильных свойств.

Новый бетон серьёзно поможет в борьбе с изменением климата

Увеличение количества углекислого газа в атмосфере являются одной из важнейших причин изменения климата. С каждым годом этот процесс ускоряется из-за деятельности человека: главным образом, из-за сжигания ископаемого топлива и вырубки лесов.

Так называемое антропогенное изменение климата влияет на экосистемы всей планеты и может привести к самым неприятным для человечества последствиям. Климатологи заявляют о рисках затопления обширных прибрежных территорий, смены климатических зон, что приведёт, как минимум, к крупным изменениям в сельхозпромышленности, и конечно, быстрому сокращению биоразнообразия. Последнее, к слову, опасно для здоровья человечества.

Поэтому инженеры и учёные так стремятся найти новые решения, которые позволят сократить выбросы парниковых газов в атмосферу. В этих целях в Северной Америке был запущен проект Carbon XPrize. Он предлагает крупный денежный приз тем командам, которые предложат наилучший способ полезного использования углекислого газа, который выбрасывают электростанции.

Конкурс был запущен в 2016 году, и лишь в 2021 были выбраны два победителя: оба из Северной Америки, и оба предлагают решения по оптимизации производства бетона.

Это неудивительно: бетон является самым популярным строительным материалом в мире, а производится он из цемента. В свою очередь, при производстве цемента происходят немалые выбросы CO2 и цементной пыли в атмосферу.

Финал конкурса проходил на двух реальных энергетических объектах: угольной электростанции в Вайоминге в США и электростанции в канадском городе Калгари, работающей на природном газе. Там финалисты должны были продемонстрировать свои технологии в реальных промышленных условиях.

Победителями были объявлены те проекты, которые задействовали наибольшее количество выбросов углекислого газа для производства действительно ценных продуктов (напомним, что уже существуют решения по захоронению CO2, но конечный продукт планируется просто закапывать в землю). При этом сам этот проект тоже должен был использовать минимум дополнительных природных ресурсов.

На электростанции в Калгари победителем стал канадский стартап CarbonCure Technologies. Приз команды составил 7,5 миллиона долларов США. Победившая технология заключается в захвате определённого количества выбросов CO2 электростанции и добавлении его в систему регенерации бетонного завода. Там углекислый газ вступает в реакцию с ионами кальция в цементе, образуя минеральные наночастицы, которые при добавлении в бетонную смесь увеличивают её прочность до 10%.

Канадская команда Carbon Cure – победители конкурса в Калгари.

Необходимые для этого изменения можно внести всего за одно посещение завода. Для этого нужно лишь внедрить клапанную установку, которая будет "скармливать" бетонной смеси нужное количество углекислого газа из баллона во время замешивания.

Эта технология позволит производить бетон с меньшими затратами воды, сократит твёрдые отходы производства, и, что самое главное, сократит количество необходимого для производства цемента.

Победителем в Вайоминге стала команда CarbonBuilt из Калифорнийского университета в Лос-Анжелесе. Здесь победители также получили приз в 7,5 миллиона долларов. Их технология очень похожа на описанную выше: углекислый газ захватывается из потока дымовых газов электростанции и добавляется прямиком в бетонную смесь.

Команда CarbonBuilt заявляет, что их технология сокращает углеродный след от производства бетона на целых 50%, а также требует до 90% меньше портландцемента для его производства.

При этом получившийся бетон ничем не уступает традиционному, такой же крепкий и прочный. Для финальной демонстрации проекта команда инженеров создала бетонные блоки, каждый из которых содержал по 340 грамм углекислого газа. Этим они также продемонстрировали, что при помощи их технологии за 24 часа можно использовать в производстве целых 135 кг CO2.

"Производство портландцемента, ключевого ингредиента, скрепляющего бетон, в ответе примерно за 7% мировых выбросов CO2. Бетон также можно легко производить, используя CO2 в качестве исходного материала, что наглядно продемонстрировали команды-победители", – отметил вице-президент по климату и энергии проекта XPrize Марсиус Экставур (Marcius Extavour).

Использование этих новых технологий должно помочь уменьшить выбросы тяжёлой промышленности в атмосферу, что станет важным этапом в борьбе с изменением климата.

Крошечная добавка наноуглерода превратит бетон в пассивный обогреватель

Бетон по-прежнему остается самым распространенным строительным материалом. Международная команда ученых из Массачусетского технологического института и Французского национального центра научных исследований (CNRS) наделила бетон очень важным свойством, сделав его электропроводным.

Ранее уже предпринимались попытки добавления частиц углерода в бетон взлетно-посадочных полос, благодаря чему те получили возможность растапливать снег на своей поверхности без дополнительного подогрева.

Ученые из США и Франции добавили в бетон наноуглеродную сажу, превратив его в прекрасный проводник. В результате, всего лишь 4-процентная добавка наноуглерода обеспечила бетону не только способность проводить ток, но и выделять тепло. Напряжения всего в 5 вольт оказалось достаточно, чтобы нагреть поверхность необычного бетона до 41 °C.

Этот уникальный результат позволяет использовать новый материал не только на открытом воздухе, но и в помещении – например, для обогрева пола. Такая система отопления гораздо проще и дешевле аналогичной системы «теплый пол», в которой используется нагретая вода.

Российские биологи выяснили, как крупнейший в Европе цементный завод влияет на почву и растительность

Учёные выяснили, как выбросы самого большого в России и Европе цементного завода "Мальцовский портдландцемент" влияют на свойства почвы и состояние хвойных деревьев. Выводы получились не самые радостные.

Учёные выяснили, как выбросы самого большого в России и Европе цементного завода "Мальцовский портдландцемент" влияют на свойства почвы и состояние хвойных деревьев. Выводы получились не самые радостные.

Результаты работы, проделанной исследователями из Института физиологии растений имени К. А. Тимирязева и Брянского государственного инженерно-технологического университета, изложены в научной статье, опубликованной в журнале Environmental Pollution.

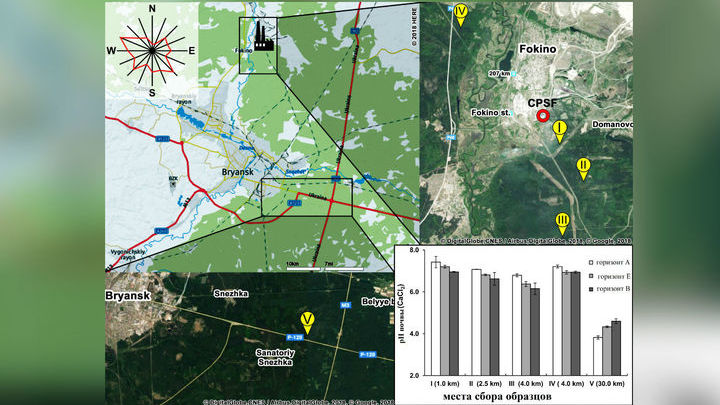

Авторы собрали образцы почвы, сосновые ветви с хвоей и шишки с семенами, чтобы определить содержание в них тяжёлых металлов и других элементов. Исследование проводилось на участках, которые расположены на различном расстоянии от завода по всем четырём сторонам света. Они также изучали особенности формирования шишек, всхожесть семян, гомеостаз и водный баланс сосен, которые выросли в зоне длительного (более ста лет) воздействия выбросов завода.

Схема расположения основных опытных участков. CPSF √ источник выбросов. Диаграмма в нижнем правом углу показывает степень воздействия цементного производства на кислотно-щелочной баланс почв сосновых лесов вблизи предприятия.

Помимо этого, исследователи подобрали контрольные, то есть не затронутые выбросами участки леса, которые по всем параметрам были схожи с экспериментальными.

Результаты оказались далеко не радужными.

"Выбросы заводом оксида кальция приводят к накоплению в почве гидроксидов и карбонатов кальция и защелачиванию почвенного профиля. Как следствие, снижается доступность для древесных растений ряда жизненно важных элементов минерального питания: железа, марганца, цинка и никеля. Наиболее выраженный эффект долговременного воздействия цементного завода на хвойные деревья проявлялся в развитии острого дефицита марганца в ветвях и хвое, шишках и семенах. Это приводило к снижению урожая семян, падению их всхожести и понижению регенерационного потенциала сосновых древостоев", – рассказывает соавтор статьи Владимир Кузнецов из Института физиологии растений.

Однако отчаиваться не стоит. Биологи отмечают, что, несмотря на накопление в почве многих токсичных для растений веществ, растущие на этой территории сосны входят в состав относительно стабильной экосистемы.

"Мы предполагаем, что в долгосрочной перспективе естественная кислотность лесных почв восстановится, но при этом тяжёлые металлы станут токсичными и более доступными для растений. В связи с этим на загрязненных территориях целесообразно проводить мониторинг состояния лесов и уровня металлов в почвах", – заключил учёный.